Способность металла сопротивляться химическому действию окружающей газовой среды при высоких температурах называется жаростойкостью или окалиностойкостью. При нагревании выше 600°С происходит интенсивное окисление сплавов на основе железа, хрупкая пленка оксида FeO, образующейся на поверхности металла, не способна предотвратить диффузии кислорода в металл. Такие легирующие элементы, как Cr, Si, A1 улучшают состав и строение оксида пленки. Она становится плотной, хорошо прилегающей к металлу, что затрудняет диффузию кислорода. — подробнее про лист жаропрочный

Плотные защитные оксидные пленки чаще всего получают при введении в сталь достаточных количеств хрома. Поэтому коррозионностойкие стали одновременно являются жаростойкими сталями. При этом жаростойкие свойства растут с увеличением содержания хрома в стали. Сталь, содержащая 5 % Сг сохраняет окалиностойкость до 600°С (15X5), 9 % (40Х9С2) —до 800°С, 17 % (08Х17Т) – до 900°С. Для изготовления деталей газовых турбин и печного оборудования применяют сталь 20Х23Н18, имеет окалиностойкость 1050-1100°С.

Другой важнейшей характеристикой высокотемпературных материалов является жаропрочность.

Способность материала сопротивляться пластической деформации и разрушению при высоких температурах называется жаропрочностью. При температурах, близких к началу рекристаллизации, приложения нагрузки, даже меньшей предела текучести, приводит к медленной пластической деформации, металл как бы «ползет». Это явление называется ползучестью или крипом. Учитывая, что развитие высокотемпературной ползучести совпадает с началом рекристаллизации, роста жаропрочности сплава может быть достигнуто при повышении температуры его рекристаллизации.

Жаропрочность стали и других металлических сплавов зависит от величины межатомных связей, а также от их структурного состояния. Повышение жаропрочности достигается легированием, созданием специальной структуры сплавов в результате закалки от высоких температур и последующего старения.

Жаропрочные сплавы по условиям службы можно разделить на 3 группы:

— сплавы, которые подвергаются значительным, но кратковременным механическим нагрузкам при высоких температурах;

— сплавы, которые находятся под нагрузкой при высоких температурах десятки и сотни часов;

— сплавы, предназначенные для работы в условиях больших нагрузок и высоких температурах в течение десятков тысяч, а иногда сотни тысяч часов.

Жаропрочные сплавы классифицируют по их основой: никелевые, железные, титановые, бериллиевые и др.. Жаропрочные сплавы для работы при температурах 700 – 900вС создают на основе железа, никеля, кобальта, а для работы при температурах 1200 – 1500вС – на основе никеля, молибдена и других тугоплавких металлов.

2. Различают такие виды жаропрочных сталей и сплавов:

Перлитные стали. Стали перлітного класса используют

для изготовления крепежа, труб, паропроводов, пароперегревателей и коллекторов энергетических установок, длительно работающих при температурах 500-550°С. Перлитные стали содержат относительно малое количество углерода и конечно легированные хромом, молибденом и ванадием (маркировка 12ХМ, 12Х1МФ). Стали этого класса используют в закаленном или нормализованном и високовідпущеному состоянии.

Мартенситные стали. Стали мартенситного класса используют для изготовления деталей энергетического оборудования (лопатки, диафрагмы, турбинные диски, роторы), длительно работающие при температурах 600-620°С. Стали значительно более легированные хромом, а также легированные вольфрамом, молибденом, ванадием (маркировка 15Х11МФ, 15Х12ВНМФ). Высокая жаропрочность этих сталей достигается при закалке от 1000-1050°С в масле на мартенсит с последующим отпуском на сорбит или тростит.

Клапаны выхлопа двигателей внутреннего сгорания небольшой и средней мощности изготовляют из сильхромо-хромо-кремнистых сталей мартенситного класса типа 40Х9С2, 40Х10С2М. Клапаны мощных двигателей изготавливают из аустенитных сталей.

Аустенитные стали. Из них изготовляют роторы, диски, лопатки газовых турбин, клапаны дизельных двигателей, работающие при температурах 600-700 °С. Хромоникелевые аустенитные стали для увеличения жаропрочности дополнительно

легируют вольфрамом, молибденом, ванадием, ниобием, бором и другими элементами. Примером жаропрочных сталей аустенитного класса марки 09Х14Н16Б, 09Х14Н19В2БР, 45Х14Н14В2М.

Термообработка этих сталей состоит из закалки и старения при температурах выше эксплуатационных. При старении происходит выделение из аустенита мелкодисперсных избыточных фаз, что дополнительно увеличивает сопротивление стали ползучести.

Сплавы на никелевой основе. Эти сплавы работают при температурах до 700-900 °С. К сплавам на никелевой основе относят:

— ніхроми, содержащих никель и хром, которые используются как жаростойкие материалы для нагревательных элементов;

— німоніки — стареющие сплавы на основе никеля, содержащих хром, титан и алюминий. Примером німоніку может служить сплав ХН77ТЮР, что содержит: 19-22% Сг, 2,4—2,8% Ti, 0,6— 1,0% А1, остальное Ni. Максимальная жаропрочность німоніків достигается после закалки от 1100-1200 °С и старения при 700— 750 °С в течение 15-20 ч.

Керамические материалы. Материалы на основе SiC, Si3N4, системы Si—Al—О—N начинают применять как жаропрочные для изготовления поршней, головок блока цилиндров двигателей внутреннего сгорания. Керамические материалы имеют низкую плотность, они прочны, устойчивы против износа, хорошо сопротивляются коррозии и эрозии. Детали из этих материалов способны работать при температурах больше 1500-1700 °С, выдерживая перегревов и не требуя принудительного охлаждения.

Недостатками керамических материалов являются хрупкость и относительная технологическая сложность изготовления деталей.

Тугоплавкие материалы. Для работы при температурах более 1000°С применяют тугоплавкие металлы и сплавы на их основе.

Тугоплавкими называются металлы, имеющие температуру плавления выше, чем у железа. Наибольшее применение в технике находят тугоплавкие металлы, имеют следующие температуры плавления: Сг — 1900°С, Nb — 2415°С, Mo — 2620°С, И — 3000°С, W — 3410 °С.

Расширение производства и применения тугоплавких металлов и сплавов связано с развитием атомной теплоэнергетики и ракетно-космической техники.

Сплавы на основе ниобия и молибдена имеют удовлетворительные технологические свойства. Кроме того, они хрупкие при сравнительно низких температурах (+100) — (-100) °С. Вольфрам переходит в хрупкое состояние при температуре 600 °С. Благодаря сравнительно высокой пластичности сплавы ниобия и молибдена имеют более широкое распространение.

Все тугоплавкие металлы обладают низкой жаростойкостью. Для защиты их от окисления применяют различные покрытия. Для молибденовых и вольфрамовых сплавов применяют различные термодифузійні силіцидні покрытия.

Как материал для вкладышей сопел в реактивных двигателях, работающих на твердом топливе, применяют графит, имеющий температуру плавления 3900 °С. Температура пламени в таких двигателях достигает 3500 °С. Недостатком графита является низкая эрозионная стойкость, что приводит к износу сопла через твердые частицы, содержащиеся в газах, отходящих.

Для изготовления сопел можно использовать пористый спеченный вольфрам, пропитанный материалами с высокой теплопроводностью — медью или серебром.

7.2 Материалы для нагревательных печей сопротивления.

1. Требования, которые предъявляются к материалам нагревательных элементов.

2. Виды материалов для нагревательных элементов.

1. К сплавам для электронагревательных элементов предъявляются следующие требования:

— высокий коэффициент удельного электрического сопротивления;

— малый температурный коэффициент удельного электрического сопротивления ;

— длительная работа на воздухе при высоких температурах (иногда до 1000вС и даже выше);

— технологичность;

— невысокая стоимость;

— доступность компонентов.

К нагрівостійких сплавов относят сплавы на основе железа, никеля, хрома и алюминия. Высокая нагрівостійкість этих сплавов достигается благодаря введению в их состав достаточно большого количества металлов, образующих при нагреве на воздухе сплошную оксидную пленку.

2. Ніхроми являются твердые растворы никель-хром (Ni-Cr) или тройные сплавы никель-хром-железо (Ni-Cr-Fe).

Железо вводится в сплав для обеспечения лучшей обрабатываемости и снижения стоимости, но в отличие от никеля и хрома железо легко окисляется, что приводит к снижению нагревостойкости сплава; содержание хрома придает высокую тугоплавкость оксидам. Близость значений температурных коэффициентов линейного расширения ТКl этих сплавов и их оксидных пленок повышает стойкость хромоникелевых сплавов при высокой температуре воздуха. Растрескивание оксидных пленок происходит при резких изменениях температуры. В результате кислород воздуха проникает в образовавшиеся трещины и продолжает процесс окисления. Поэтому при многократном кратковременном включении электронагревательного элемента из нихрома он перегорает значительно быстрее, чем в случае непрерывной работы при той же температуре.

Для увеличения срока службы трубчатых нагревательных элементов нихромовую проволоку помещают в трубки из стойкого к окислению металла и заполняют их диэлектрическим порошком с высокой теплопроводностью (магнезии Mg). Такие нагревательные элементы применяют, например, в электрических кипятильниках, которые могут работать длительное время.

Нихромовая проволока применяется для изготовления проволочных резисторов, потенциометров, паяльников, электропечей и ночных резисторов интегральных схем.

Плавка ніхромових сплавов производится в высокочастотных вакуумных печах. Полученные после плавки литья обжимаются до 12 мм, а затем на волочильных станках изготавливают проволоку диаметром до 0,12 мм.

Ніхроми содержат большое количество дорогого и дефицитного никеля.

Хромоалюминиевые сплавы фехраль и хромалъ намного дешевле нихромов, так как хром и алюминий сравнительно более дешевые и менее дефицитные. Однако они менее технологичны, более тверды и хрупки. Из них получают проволоку большего диаметра и ленты с большим поперечным сечением, поэтому их используют в электронагревательных устройствах большей мощности и промышленных электрических печах.

3. Нагревательные элементы (нагреватели).Для электропечей сопротивления нагреватели изготовляются из жаропрочных материалов, устойчивых к окислению кислородом воздуха при высоких температурах, с высоким удельным электросопротивлением и малым температурным коэффициентом электросопротивления. Они не должны иметь заметное старение, т. е. изменение электрических свойств во времени.

3. Нагревательные элементы (нагреватели).Для электропечей сопротивления нагреватели изготовляются из жаропрочных материалов, устойчивых к окислению кислородом воздуха при высоких температурах, с высоким удельным электросопротивлением и малым температурным коэффициентом электросопротивления. Они не должны иметь заметное старение, т. е. изменение электрических свойств во времени.

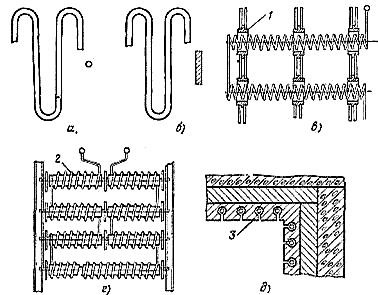

Наибольшее распространение получили проволочные и ленточные нагреватели из хромоникелевых и хромоалюмінієвих сплавов, которые изготовлены в виде секций. Проволочные нагреватели выполняют зигзагообразными (рис. 7.1, а)и спиральными (рис. 7.1, в – д), ленточные – зигзагообразными (рис. 7.1, б). Проволочные зигзагообразные нагреватели навешивают на стенках и своде печи на жаропрочных крючках, подовые нагреватели укладывают свободно на фасонные кирпичи. Спиральные нагреватели в низкотемпературных печах подвешивают на фасонных керамических втулках 1 (рис. 7.1, в), на керамических трубках 2 (рис. 7.1, г) или на полочках футеровки. В среднетемпературных печах спиральные нагреватели укладывают также в пазах 3 футеровки (рис. 7.1, д). Ленточные нагреватели (изготовленные из ленты или литые) крепят на стенках и своде на специальных керамических крючках; на поду их укладывают на керамических опорах.

Наибольшее распространение получили проволочные и ленточные нагреватели из хромоникелевых и хромоалюмінієвих сплавов, которые изготовлены в виде секций. Проволочные нагреватели выполняют зигзагообразными (рис. 7.1, а)и спиральными (рис. 7.1, в – д), ленточные – зигзагообразными (рис. 7.1, б). Проволочные зигзагообразные нагреватели навешивают на стенках и своде печи на жаропрочных крючках, подовые нагреватели укладывают свободно на фасонные кирпичи. Спиральные нагреватели в низкотемпературных печах подвешивают на фасонных керамических втулках 1 (рис. 7.1, в), на керамических трубках 2 (рис. 7.1, г) или на полочках футеровки. В среднетемпературных печах спиральные нагреватели укладывают также в пазах 3 футеровки (рис. 7.1, д). Ленточные нагреватели (изготовленные из ленты или литые) крепят на стенках и своде на специальных керамических крючках; на поду их укладывают на керамических опорах.

Обычно применяют такие сплавы для проволочных и ленточных нагревателей: залізохромоалюмінієві Х13Ю4 – для низкотемпературных печей, ОХ23Ю5А и ОХ27Ю5А – для печей с температурами до 1000°С; залізохромонікелеві (ніхроми): Х23Н18, Х25Н20 – для печей с температурами до 1050°С, Х15Н60 и Х15Н80Т – для печей с температурами до 1150°С. В таблице 7.1 приведены рекомендуемые температуры нагревателей из этих сплавов. В зоне, ограниченной рекомендованными температурами, срок службы нагревателей составляет не менее 10 000 час. Под непрерывным режимом в таблице 2.1 подразумевается круглосуточная непрерывная работа (методические печи), под прерывистым режимом – работа с включением и выключением печи несколько раз в сутки с существенным остыванием ее в отключенном состоянии.

Таблица 7.1 – Рекомендуемые температуры нагревателей

| Материал нагревателя | Рекомендуемая температура, °С, для режима | |

| непрерывного | прерывистого | |

| Х20Н80 и Х20Н80Т | ||

| Х15Н60 | ||

| Х25Н20, Х23Н18 | ||

| Х13Ю4 | ||

| ОХ23Ю5А | ||

| ОХ27Ю5А | ||

| Карборунд | ||

| Дисиліцид молибдена |

Примечание – Для металлических нагревателей данные касаются нагревателей с диаметром проволоки d = 4мм или ленты толщиной а = 2мм при d = 7…10 мм и а = 3мм величины температур могут быть увеличены на 50° С.

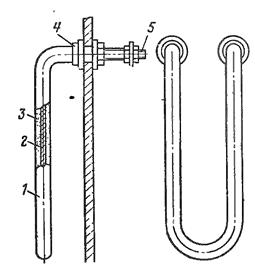

В печах с электрокалориферы и соляных ваннах (при температурах до 600 °С) часто применяют трубчатые электронагреватели (ТЭН). Нагреватель (рис. 7.2) состоит из металлической трубки 1, по оси которой расположена нихромовая спираль 2, которая приварена к выводных концов 5 нагревателя. Трубка заполнена кристаллическим оксидом магния (периклазом) 3. В концах трубки закреплены выводные изоляторы 4. Трубка легко сгибается, поэтому ТЭН выпускаются различной формы (в том числе ребристыми – для электрокалориферов).

В печах с электрокалориферы и соляных ваннах (при температурах до 600 °С) часто применяют трубчатые электронагреватели (ТЭН). Нагреватель (рис. 7.2) состоит из металлической трубки 1, по оси которой расположена нихромовая спираль 2, которая приварена к выводных концов 5 нагревателя. Трубка заполнена кристаллическим оксидом магния (периклазом) 3. В концах трубки закреплены выводные изоляторы 4. Трубка легко сгибается, поэтому ТЭН выпускаются различной формы (в том числе ребристыми – для электрокалориферов).

Для печей с рабочими температурами выше 1100 … 1150°C применяют неметаллические нагреватели в виде стержней: карборундовые, основу которых составляет карбид кремния (до 1300…1400°С), и с дисиліциду молибдена (до 1400 … 1500°С). Рекомендуемые температуры таких нагревателей приведены в таблице 2.1. Применяются также графитовые и угольные нагреватели (до 2000 … 2500°С). Самые распространенные в высокотемпературных печах нагреватели из молибдена (до 2000°C в защитной среде) и вольфрама (до 2500 °C в защитной среде).

Электрическая мощность, потребляемая нагревателями, составляет для небольших мощностей единицы киловатт, а для больших печей может достигать тысячи киловатт и более. Например, установлены (номинальные) мощности некоторых видов печей сопротивления: от 8 до 160 кВт – камерные печи общего назначения; от 25 до 160 кВт – шахтные печи; от 20 до 1000 кВт – камерные печи для сушки электротехнических изделий; от 10 до 150 кВт – барабанные печи; от 90 до 270 кВт – толкательные печи (от 750 до 1100 кВт – с камерами охлаждения); от 6 до 800 кВт – конвейерные печи (до 1400 кВт – с камерами охлаждения).

Электрическая мощность, потребляемая нагревателями, составляет для небольших мощностей единицы киловатт, а для больших печей может достигать тысячи киловатт и более. Например, установлены (номинальные) мощности некоторых видов печей сопротивления: от 8 до 160 кВт – камерные печи общего назначения; от 25 до 160 кВт – шахтные печи; от 20 до 1000 кВт – камерные печи для сушки электротехнических изделий; от 10 до 150 кВт – барабанные печи; от 90 до 270 кВт – толкательные печи (от 750 до 1100 кВт – с камерами охлаждения); от 6 до 800 кВт – конвейерные печи (до 1400 кВт – с камерами охлаждения).

Контрольные вопросы.

1. Какие материалы относят к теплоизоляционным? Какие свойства они должны иметь?

2. Назовите основные параметры, характеризующие работу теплоизоляционных материалов.

3. По каким признакам принято классифицировать теплоизоляционные материалы?

4. Приведите области применения основных видов теплоизоляционных материалов.

5. Какие материалы называют жаропрочными материалами?

6. Приведите основные свойства жаропрочных материалов и способы их улучшения.

7. Какие материалы называют жаростойкими?

8. Приведите основные свойства жаростойких материалов и способы их улучшения.

9. Каким требованиям должны отвечать материалы для нагревательных печей сопротивления?

10. Назовите основные материалы для нагревательных печей сопротивления и какие свойства они имеют.